|

| �W���X�v�����O |

| �����k�o�l |

| ���^(SWP-A) |

| ���^(SUS304) |

| �������o�l |

| ���^�P(SWP-A) |

| ���^�Q(SWP-A) |

| ���^�P(SUS304) |

| ���^�Q(SUS304) |

| �����E���⍇�� |

| �e�퐸���@�B���H |

| kpring���i�ē� |

�@�@�@�P�j�J���̎�|

�@�@�@�Q�j�J���o��

�@�@�@�R�j�r�������|�j�������|�P�̋@�\�ƓK�p�@��

�@�@�@�S�j�K�p�@�햼

�@�@�@�T�j���ރR�C���ˁi���k�A�����j�̐v�v�f

�@�@�@�U�j�K�i���̖ړI�ƕK�v��

�@�@�@�V�j�o�c�����ɂ��K�i��

�@

�@�@�@�P�j���@�@��

�@�@�@�Q�j�w�P�v�����O�x�̑I����@

�@�@�@�R�j�w�P�v�����O�x�K�i�\�i����j

�@�@�@�S�j�o�c�����ɂ��ȈՃR�C���ːv�@�i����j

�@

�@

�@

�@

�@

�@�@�@�˂̐v��@�͌��݁A��X��Ă���Ă͂��܂����A��������A�i���O�I�Ȕ��z���������߁A�R���s���[�^�̕��y�������������A�v�ҁA�����҂Ƃ̃R���Z���T�X����@�͖�����Ԃł��B

�˂͐������A�g�p���Ɋe��̕ό`���N���L�@�I�Ȉ�ʂ������ߊp�t�B�[���h�P�Ƃł̎�@�͂��܂���ɗ����܂���B�]���Č��݂����_�I�����̂���˂̋K�i�i�����ɏo�Ă��Ȃ��䂦��ł���܂��B

�����ɍ����܂ł̗��_�E��������ς��邱�ƂȂ����p���A�f�[�^���f�W�^�������邱�Ƃɂ���āA�s���ꂾ�����v��@���ȗ����v���܂����B

���̘_���ɂ���Đ��܂ꂽ�̂��r�������|�j�������|�P�ł���܂��B

�P�X�V�O�N�@�@���k�y�ш����˂̕W�����̍�ƊJ�n�B

�P�X�W�P�N�@�@�o�c�@�Ȑv�̎菇���l�āB

�P�X�W�S�N�@�@�������Z�p�𗬃v���U�i�ًƎ�j�ło�c�@�ɂ��Ē�āB

�P�X�W�T�N�@�@�R�`��w�H�w���@�B�H�w�ȍH�w���m�������搶�̂��Ƃɗ��_�I�Ȍ����˗��B

�P�X�W�U�N�@�@�Вc�@�l�v���}�w��ɂču���i���k�x���j

�P�X�W�U�N�@�@�o�c���v�菇�ɂċK�i���̃\�t�g�J���B

�P�X�W�U�N�@�@�˕W�����n���h�u�b�N�҂���B

�P�X�W�V�N�@�@���_�C�W�F�X�g��

�P�X�W�V�N�@�@���k�ˁA�����ˁA�g�[�V�����ˁA�˂̐V�K�v�A���

�P�X�W�W�N�@�@�A�v���P�[�V�����E�\�t�g�r�������|�j�������|�P�������B

�Q�O�O�P�N�@�@�u�r�������|�j�������|�P�v���g���|�m���� �v�����ɂăI�����C���T�[�r�X�J�n�B

�R�j�r�������|�j�������|�P�̋@�\�ƓK�p�@���@�@�s����

�@�@ ���j�V�K�v�E�v�Z�i�b���P�@�\�j

�@�@ �K�v�ŏ����͏����F�d�A����݁A����эގ��A������Ȃǂ̍ŏ����͏����ɂ���ĐV�K�̂˂��m�肢�����܂��B

�@�@ ���̑��̏�������͂���Ώ����ɍ������˂̏��l���v�Z�\�����܂��B

�@�@ ���j�œK�ȁg�@�P�v�����O�@�h�����������\���i�T�[�`�@�\�j

�@ �@ ���j�̓��͏����ɂ���āA�����ɂo�c�@�ŕW�������ꂽ�P�v�����O�̒���������ɂ����Ƃ��ߎ��̕W���i�������\�����܂��B

�@�@ ���j�e��˂̐��\��́i�A�i���C�Y�@�\�j

�@ �@ ���łɏ����̌��܂��Ă���A�˂̐��\�E�\�͂��u���ɉ�͂��A���̃f�[�^��\�����܂��B

�@ �@ �����ɂo�c�@�ŕW�������ꂽ�P�v�����O�̒���������ɂ����Ƃ��ߎ��̕W���i�������\�����܂��B

�@ �@ ���͂͑Θb�����ʼn��P�v�ɈЗ͂����܂��B

�@�@ ���j�}�ʍ쐬�i�h���[�C���O�@�\�j

�@ �@ �V�K�v�y�сA�P�v�����O�̏��F�}�A�v�}���o�͂��܂��B�i���k�A�����ˁA�̂݁j

�@�@ ���j�f�[�^���o��

�@ �b�q�s��ʂɏ]���A�p�X���[�h���͌�A�P�ƃA�v���P�[�V�����r�������|�j�������|�P�Ɠ����T�[�r�X��Web��Ŏ��܂��B

�@�@�@ �T�C�Y�F���a�A���a�A�L���������R�����A���O�a�A���O�a���x�A�K�C�h�a�A���������A�Ȃ�

�@�@�@ ���@�\�F�˒萔�A��p�d�A�ő�d

�@�@�@ �@�@�@�@����݁A�����́A�ŗL�U�����A�z���G�l���M�[

�@�@Windows95,98, �Ȃǁ@IE5.0�ғ��ł���S�@��@

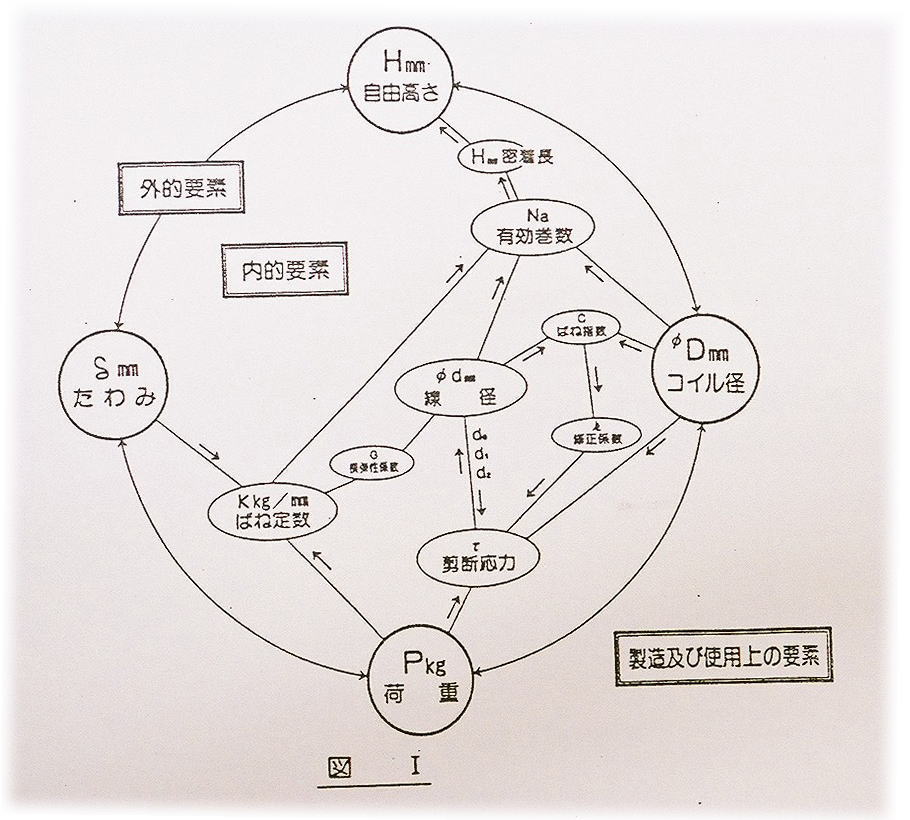

�T�j���ރR�C���ˁi���k�A�����j�̐v�v�f�@�@�s����

�@�@�@���ރR�C���˂�v����ہA��X�̗v�f�����Ȃ���Ȃ�܂���B

���̗v�f�ނ���ƁA�}�P�Ɏ����l�ɑ��݂Ɋ֘A��������܂��B

���j�@�O�I�v�f�i�`��j

�@�@�@�@�@���R�����@�@�R�C���a�@�@�d�@�@�����

���j�@���I�v�f

�@�@�@�@�@�˒萔�@�@���a�@�@�L�������@�@���p�@�@���e���W���@�@�ˎw��

�@�@�@�@�@���͏C���W���@�@��������

���j�@�����@�@�y�с@�@�g�p��̗v�f

�@�@�@�@�@�p�x�@�@�g�p���x�@�@���͋C�@�@������

�� ���ރR�C���˂̓������[�������������p�ɋ�����ɂ́A�v���̗v�f�v�ɂ���Ėw�nj��肳��Ă��܂��܂��B

�� �ڂ����͂i�h�r�a�Q�V�O�S���k�A�����R�C���ːv��@�y�с@��q�A�K�i�i�P�v�����O�̉������Q�Ɖ������B

�@ �@�@

�@�@

�U�j�K�i���̖ړI�ƕK�v���@�@�s����

���j�K�i���̖ړI

�����I�Ȋ�ɂ��K�i���A�W�����̂����炷���ʂƂ������̂�����ł��邱�Ƃ͊��ɁA�����ƊE�ɉ����Ă͒m���Ă���Ƃ���ł���܂��B���̂��Ƃ́A�R�C���˂ɂ��Ă��������Ƃ������܂��B

�@�@�v�H���̍팸�@�i�Ԑڔ�̍팸�j

�A�@�[���̒Z�k

�B�@�����e�i���X�E�t���[

�C�@�����@�y�с@���O�����i�Ƃ̌݊���

�D�@���p���i�̐��\����

�E�@�R�X�g�_�E��

�F�@�ϋv�͂̌���

�G�@�ϋv�����̏ȗ�

�@ �@�@�@���ɂT�j���ŏq�ׂ��悤�ɁA���I�v�f�����G�ɂ���ݍ����Ă���̂ŁA�ŗǂ̐v���s���ɂ́A���N�̌o���Ɛ����m�����K�v�Ƃ���Ă��܂����B

�@ �@�@�@�]���Ďd�l���肩��A�����A�ϋv�����A���i�o�ׂ܂ł̍H���̑����͌v�肵��Ȃ����̂�����A���̍팸�Ɉ˂�g�[�^���I�ȃR�X�g�_�E�������邱�Ƃ��ő�̖ړI�ł��B

���j�K�i���̕K�v��

�@ �@�@�@�O�q�̂悤�Ɉ�ʓI�ȖړI���s�ɉ����āA���L�̗l�Ȏ���I�Ȕw�i�Ŏ������҂��瑁�}�ȑΉ������߂��Ă��܂��B

�@�@�R���s���[�^������@�i�f�W�^���I�v�z�j

�A�@�V�f�ނ̊J���̊�b

�B�@��H�ƋZ�p�҂̈琬��

�C�@���i��A���ʉ�����

�D�@��ʗA�o���ƃ����e�i���X

�@�@�@�@�@���Ђ͏�L�̖��_�𑁂�����F�����A�����̎��������o���ׂ������ɘj��s�ӌ����𑱂��Ă��܂����B�����āA�����ɁA�S���Z�p�������@�x�c���M�搶�̘_���W�����āA�ő剞�͒l����{�ɂ����g�o�c�����h�Ȃ���̂��l���A�ːv���ȑf���������I�ȋK�i����B�����܂����B

�V�j�o�c�����ɂ��K�i���@�@�s����

���j�o�c�����Ƃ�

�V�������_�A�������Ƃ��������̂Ɋ�Â����̂ł͂���܂���B�i�h�r�i���{�H�ƋK�i�j��A���݂܂Ő������́g�ˁh�Ɋւ��镶������ɐ������ďo���������ł��B

�g�ˁh�̐����͋��x�ɂ���܂��B���̋��x�����E����g�ˁh�̉��͂���`�Ƃ��A���ނ̂����������i�i�h�r�K�i�j�Ɗ֘A�����Ē�߂����̂ł��B�i�S���Z�p�������@�x�c���M�搶�g�˂̋��e���͂̂Ƃ���h�Q�Ɓj�@�]���̑ϔ�J���x�Ɋւ��闝�_�����A�ޗ��̈��������Ƃ̊֘A�ōl�����Ă���A���̈Ӗ�������Ӌ`��������Ƃ����܂��B

�@�@�@�@�@�K�v�Ƃ���d�o�ƁA�˂̃R�C���a�c�ɂ���āA���x���[���l�����ꂽ���a�������߂܂��B

�@�@�@�@�@������o�c�����Ɩ��t���܂����B�����˂��������鏉���̒i�K�ŁA���x��[���ς�������a���߂���̂��A�o�c�����̍ő�̗��_�Ƃ����܂��B

�@�@�@�@�@�K�v�Ȃ˓����́A����ݗʃ�^���邱�Ƃɂ���܂�A�����˂̂��̑��̏��������߂鎖���o���܂��B

�@�@���j�o�c�����ƋK�i��

�@�@�@�@�@�o�c�����̔��z�́A�R���s���[�^�Ōv�Z�̃��[�`�����[�N���甲���o����@�Ƃ��čl���o����܂����B�]���āA���̂o�c�����́A�C�ӂ̐v�̐܂ɂ����p�ł��܂����A�K�i�i�����߂��ł��̈З͂����܂��B

�@�@�@�@���̕����ɂ���āA���i�̐��\�����߂�g�˒萔�j�h���p�����[�^�ɂ��āA�K�i�i�Ƃ��Đ������邱�Ƃ��ł��܂����B

�@�@�@�@�]���̋K�i�i�́A�O�`���@�̋K�i�ŁA�˓����ł���˒萔������o�����A�K�v�Ƃ��鐫�\�́g�ˁh�����o�����Ƃ��e�Ղł͂���܂���B

�@�@�o�c�����ɂ���Ē�߂�ꂽ�K�i�i�g�P�v�����O�h�́A�K�v�Ƃ��鐫�\�i�˒萔�j�j����A�˂̊e�T�C�Y��I�肷��������Ƃ��Ă��܂��B

�@�˂��g�����@���v����ہA�����Ɏd�l�������˂̐}��`�������ł��܂��B

�@�@�@�w�P�v�����O�x�̗��p�́A�ˉ��p���i�ɒ�R�X�g�ƐM�����A�����S���̌���������炷�Ɗm�M�������܂��B

���i�J�^���O�֖߂�

�e��v�Z�֖߂�

�@�@�s����